सही सीएनसी मिलिंग कटर कैसे चुनें: मशीनिंग दक्षता के लिए एक गाइड

सही सीएनसी मिलिंग कटर का चयन अधिकतम करने के लिए महत्वपूर्ण हैमशीनिंग दक्षताऔरउपकरण का जीवनकाल.ड्रो कार्बाइड सटीकता, हम आपके निर्णय का मार्गदर्शन करने के लिए तीन मुख्य कारकों का विश्लेषण करते हैंः

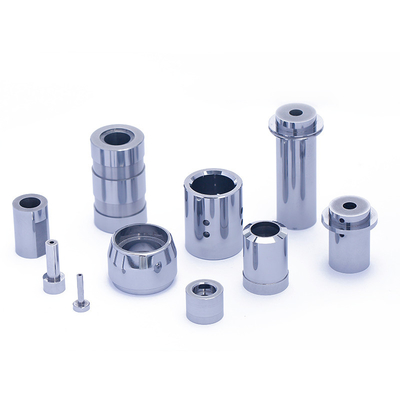

1सामग्री संगतता

-एल्यूमीनियम और गैर लौह धातु:

चिप वेल्डिंग को रोकने के लिए पॉलिश किए गए फ्लूट्स के साथ उच्च हेलिक्स कोण अंत मिलों (45°-60°) का विकल्प चुनें।यूसी-एएलअल्ट्रा-फाइन ग्रेन कार्बाइड से बने सीरीज** मिलिंग टूल्स उच्च गति वाले एल्यूमीनियम मशीनिंग के लिए आदर्श हैं (अनुशंसित आरपीएमः 18,000) ।

-स्टेनलेस स्टील और कठोर स्टील:

कंपन को कम करने के लिए चर पिच डिजाइनों को प्राथमिकता दें। प्रयोगशाला परीक्षणों से पता चलता है कि ड्रोव **एचएम एंड जीएमसीरीज** उपकरण मानक 4 फ्लूट अंत मिलों की तुलना में 304 स्टेनलेस स्टील का मशीनिंग करते समय उपकरण जीवन को 27% तक बढ़ाता है।

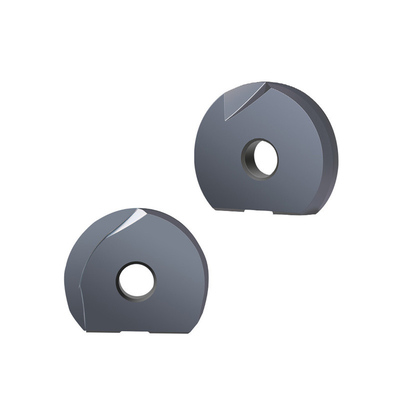

2. कोटिंग का चयन

-टीआईएन (टाइटानियम नाइट्राइड):

कार्बन स्टील की कम गति वाली मशीनिंग (<200 m/min) के लिए एक सामान्य प्रयोजन का कोटिंग।

-TiAlN (टाइटानियम एल्यूमीनियम नाइट्राइड):

उच्च गति वाले संचालन (> 300 मीटर/मिनट) या इनकोनेल जैसी कठोर सामग्री के लिए बेहतर गर्मी प्रतिरोध

-डीएलसी (हीरा जैसा कार्बन):

घर्षण गुणांक को 40% तक कम करता है, ग्राफाइट इलेक्ट्रोड मशीनिंग के लिए आदर्श है।

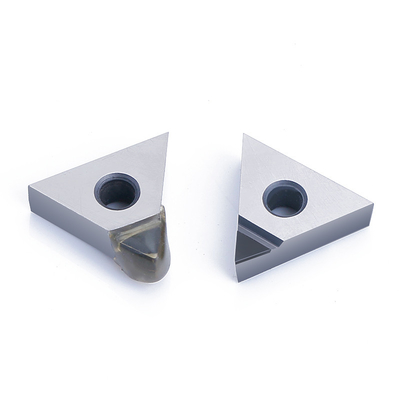

3ज्यामिति अनुकूलन

- बांसुरी गिनती:

गहरे स्लॉटिंग के लिए 2-3 फ्लूट्स का प्रयोग करें; सतह खत्म में सुधार के लिए चेहरे को पीसने के लिए 4-6 फ्लूट्स का उपयोग करें।

- कोने त्रिज्याः

एक छोटा किनारा त्रिज्या (R0.2 मिमी) चिपिंग जोखिम को कम करता है और उपकरण के जीवन को बढ़ाता है।

केस स्टडी:

एक ऑटोमोटिव पार्ट्स निर्माता ने ड्रॉ के उपयोग से टूल लाइफ में 52% की वृद्धि (3200 पार्ट्स प्रति टूल) और 18% तेज चक्र समय हासिल कियायूसी-एएलएल्यूमीनियम कनेक्टिंग रॉड के लिए श्रृंखला अंत मिल।

** आंतरिक लिंक**:

- उत्पाद पृष्ठ: /en/कार्बाइड-अंत-मिल्स

- तकनीकी ब्लॉग: /en/blog/मिलाईंग-कटर-विफलता-विश्लेषण

- वीडियो डेमोः /en/how-to-identify-tool-wear

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए!

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए! कृपया अपनी ईमेल देखें!

कृपया अपनी ईमेल देखें!  आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए!

आपका संदेश 20-3,000 अक्षरों के बीच होना चाहिए! कृपया अपनी ईमेल देखें!

कृपया अपनी ईमेल देखें!